Mit Umweltsimulationen an die Weltspitze

Bei der CTS Umweltsimulationen GmbH in Hechingen geht es ganz im Sinne der Kunden richtig heiß oder auch mal arktisch eiskalt her. Trotzdem oder vielmehr gerade deswegen verbindet die CTS und ihre Lieferanten eine jahrzehntelange vertrauensvolle Partnerschaft, wie bereits seit 1996 mit der Firma Jacob GmbH Elektrotechnische Fabrik in Kernen.

Die CTS Clima Temperatur Systeme in Hechingen am Fuße der Burg Hohenzollern gehört mit ihren 180 Mitarbeitern zu den weltweit führenden Herstellern von Geräten und Anlagen für Umweltsimulation. Umweltsimulation kommt immer dann zum Einsatz, wenn Produkte jeglicher Art auf ihre Leistungsfähigkeit, Funktionsverhalten, Lebensdauer und Wechselwirkungen unter natürlichen Bedingungen wie Kälte, Wärme, Feuchte, Licht, Vibration, Schadgas und Druck geprüft werden sollen. Dabei können alle Umweltfaktoren einzeln oder ganzheitlich betrachtet und modellhaft strukturiert und analysiert werden. Hersteller, insbesondere aus der Automobilindustrie, nutzen diese Simulationen um die Langlebigkeit von einzelnen Bauteilen, Baugruppen oder kompletten Produkten unter Laborbedingungen zu testen. Die Firmen Jacob und CTS verbindet bereits seit der Gründung der CTS im Jahre 1996 eine langfristige Partnerschaft. Die Firma Jacob liefert Schwimmerschalter für CTS-Standard- und Sonderanlagen, die die exakte Regulierung des Füllstandes von integrierten Wasserwannen sichern. Mittels dieser Wasserwannen wird durch Verdampfen Feuchtigkeit erzeugt, die in den Prüfkammern benötigt wird.

Warum nur in aller Welt „foltern“ Ingenieure ihre neu entwickelten Produkte? Produkte, für die man jahrelange Entwicklungsarbeit unternommen hat, fragen wir die Geschäftsführerin Nathalie Maute bei der CTS in Hechingen. Man „stresst“ freiwillig ein Elektronikbauteil in einer Klimakammer, erhitzt diese innerhalb von wenigen Minuten auf plus 180° Celsius, dann kühlt man es innerhalb von wenigen Minuten wieder herunter auf minus 80°Celsius, dann wieder die Temperaturleiter hinauf. Unter Umständen wird noch über Tage hinweg Wasserdampf mit sehr hohem Salzgehalt zugeführt. Obendrein setzt man den Produkten mit massiver UV-Bestrahlung, wie bei einer mehrwöchigen Expedition durch die Wüste Gobi, zu. Gleichzeitig rüttelt man das Produkt über 24 Stunden auf einem sogenannten Shaker „bis zur Besinnungslosigkeit“ durch. Nathalie Maute, Geschäftsführerin bei der CTS GmbH, lacht: „Viele unserer Kunden haben schlicht keine Zeit ein neu entwickeltes Bauteil oder einen Prototyp über Jahre hinweg auf Langlebigkeit und Verschleiß zu testen. Mit unseren Umweltsimulationssystemen können sie jedoch, die in der Natur anzutreffenden Bedingungen annäherungsweise nachahmen.“

Nathalie Maute ist seit mehr als 10 Jahren bei CTS tätig. 2014 hatte sie die Geschäftsführung von Ihrem Vater - einem der Gründer der CTS GmbH - übernommen. Sie ergänzt: „Prüfungen in unseren Kammern sind in der Regel deutlich extremer angelegt als es die Realität jemals ist: Schnelles Aufheizen, sofortiges Abkühlen mit extremen Temperaturschwankungen und hohen Feuchtewerten dient dazu Alterungsprozesse und den Verschleiß eines Produktes unter Laborbedingungen rascher simulieren zu können“. Laborbedingungen heißt, dass alle Testparameter kalibriert und wiederholbar sind. „Unsere Kunden simulieren somit ein paar Jahre Nutzung und Verschleiß innerhalb weniger Tage oder Wochen Einsatz in einer Umweltkammer“, ergänzt Udo Meerbott, Leiter Einkauf und Materiallogistik bei der CTS GmbH. „Besonders sicherheitsrelevante Bauteile müssen über Jahrzehnte hinweg hundertprozentig funktionieren. Da testet man sicherheitshalber mit 200%, um absolut sicher zu gehen“. Udo Meerbott: „Für unsere Kunden ist von Vorteil, dass CTS als akkreditiertes DAkkS Kalibrierlabor (Deutsche Akkreditierungsstelle) die Kompetenz besitzt, Kalibrierungen für die Messgrößen Temperatur, Taupunkttemperatur, relative Feuchte, Temperatur- und Klimaprüfschränke auch Vor-Ort-Kalibrierungen eigenständig durchführen darf.“

Die CTS liefert Prüfkammern inklusive der selbstentwickelten CID-Software. Mit dieser Software können bis zu 32 Anlagen und Geräte gesteuert, Prüfzyklen programmiert und Messdaten dokumentiert werden. Die Größe einer Prüfanlage richtet sich danach, ob der Auftraggeber ein komplettes Fahrzeug, ein Armaturenbrett oder ein einzelnes Bauteil prüfen möchte. CTS liefert Kammern bis 100 m3.

Was der „Elchtest“, Solarzellen, Elektromobil-Batterien, Drei-Wetter-Haarspray und Champagner-Etiketten gemeinsam haben.

Innovationen werden zusammen mit den Kunden erarbeitet und entwickelt. Rund 60% der Aufträge kommen aus der Automobilindustrie. Geprüft werden z.B. elektronische Bauteile, Airbags und Gurtstraffer-Systeme. Zu den CTS Milestones gehört das Thema ESP. Kurz nach der Gründung der CTS im April 1996 wurde die Firmengeschichte auf das engste mit dem „Elchtest“ und der Entwicklung des ESP (Elektronisches Stabilitäts-Programm) von Bosch verknüpft. Schon damals gehörte die CTS zu den wenigen Anbietern, die hochspezialisierte Umweltsimulationssysteme individuell konfigurieren konnten. Der Auftrag von Bosch war heikel, es ging um nicht weniger als den guten Ruf einer Automobilmarke und der neu eingeführten A-Klasse von Mercedes. Das Ergebnis ist bekannt: das ESP von Bosch „rettete“ die A-Klasse. Und die Hechinger Ingenieure von der CTS trugen ihren maßgeblichen Teil dazu bei, dass tausende ESP-Systeme auf Herz und Nieren geprüft werden konnten. Das ESP hat sich mittlerweile als so erfolgreich etabliert, dass heute 100% aller Neuwagen damit ausgerüstet werden und es eine gesetzliche Verpflichtung für den Einbau gibt.

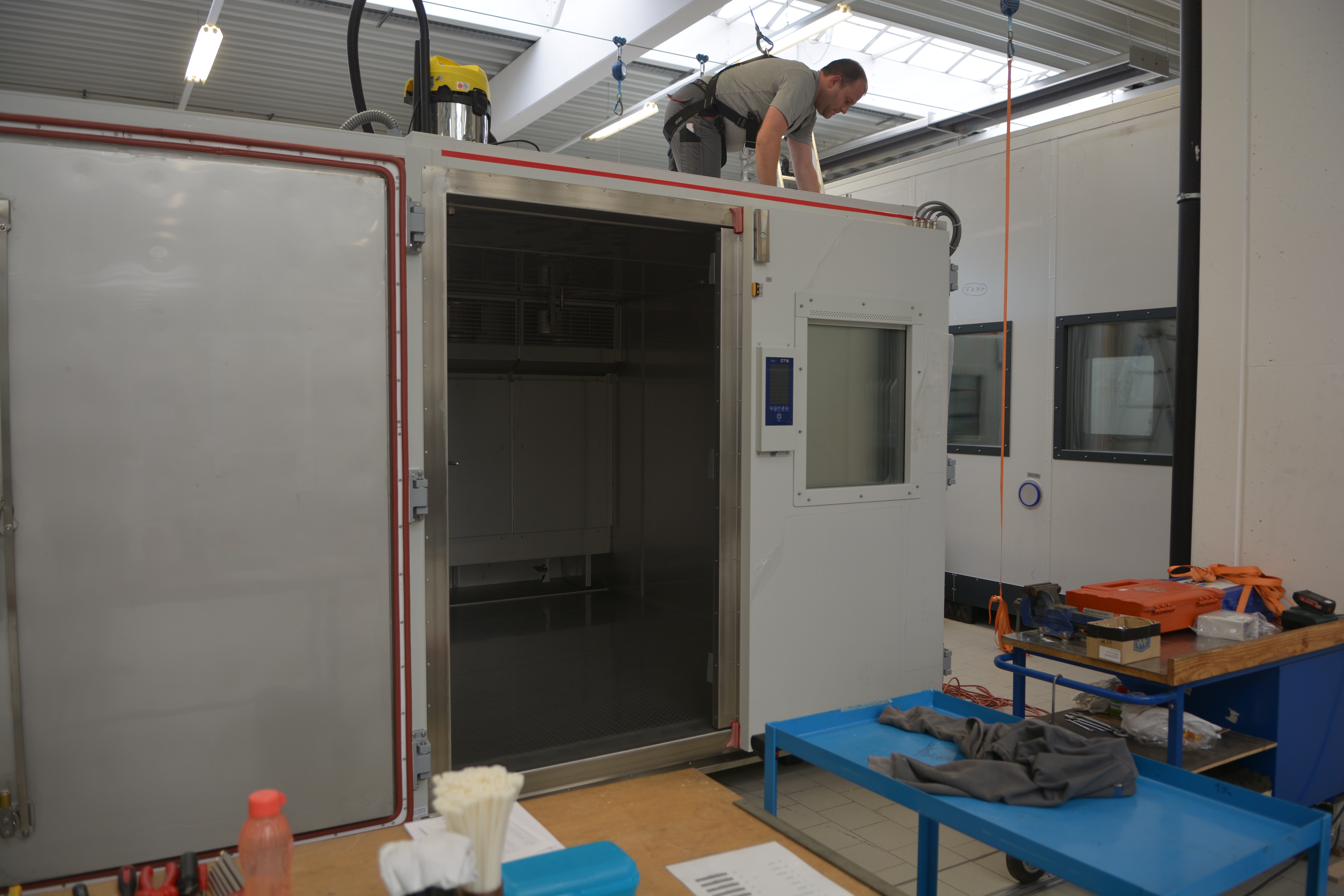

Abb. 2: Blick in die Fertigung bei CTS. Montage einer begehbaren Klimakammer.

Die Anfragen aus der Automobilindustrie umfassen heute ebenfalls die Prüfung von Fahrzeug-Batterietechnik, Elektroantriebe und Elektromotoren. Geprüft werden die Alltagstauglichkeit und Langlebigkeit unter klimatisch und mechanisch widrigsten Bedingungen, vom simulierten Einsatz in der Arktis oder im Dschungel inklusive hoher Luftfeuchtigkeit bis hin zu extremen Temperaturschwankungen mit Platzregen und Meeresklima oder tagelangen Fahrten über Schotterpisten. Nathalie Maute: „Ohne Zweifel wird sich in den nächsten Jahren die Batterietechnik rasant weiterentwickeln. Mit jeder neuen Batterie-Generation werden sich die nationalen und internationalen Normen verändern. Der Prüfbedarf wird also hoch bleiben.“

Zu den weiteren „Prüfklassikern“ in der Automobilindustrie gehört auch die Materialprüfung von Textilien, Leder oder Kunststoffen für Innenräume wie zum Beispiel für Sitzbezüge. Unter anderem unter Einsatz von UV-Licht wird geprüft, wie und wann Materialien im Fahrzeuginneren ausbleichen oder brüchig werden können. Nach wie vor ein großer Prüfbereich für die Automobilindustrie ist die Wasserstofftechnik, die in letzter Zeit wieder ein Revival erlebt. Hierfür werden ganz spezielle Kammern und Prüfequipment benötigt, die auch den Belangen des Explosionsschutzes gerecht werden.

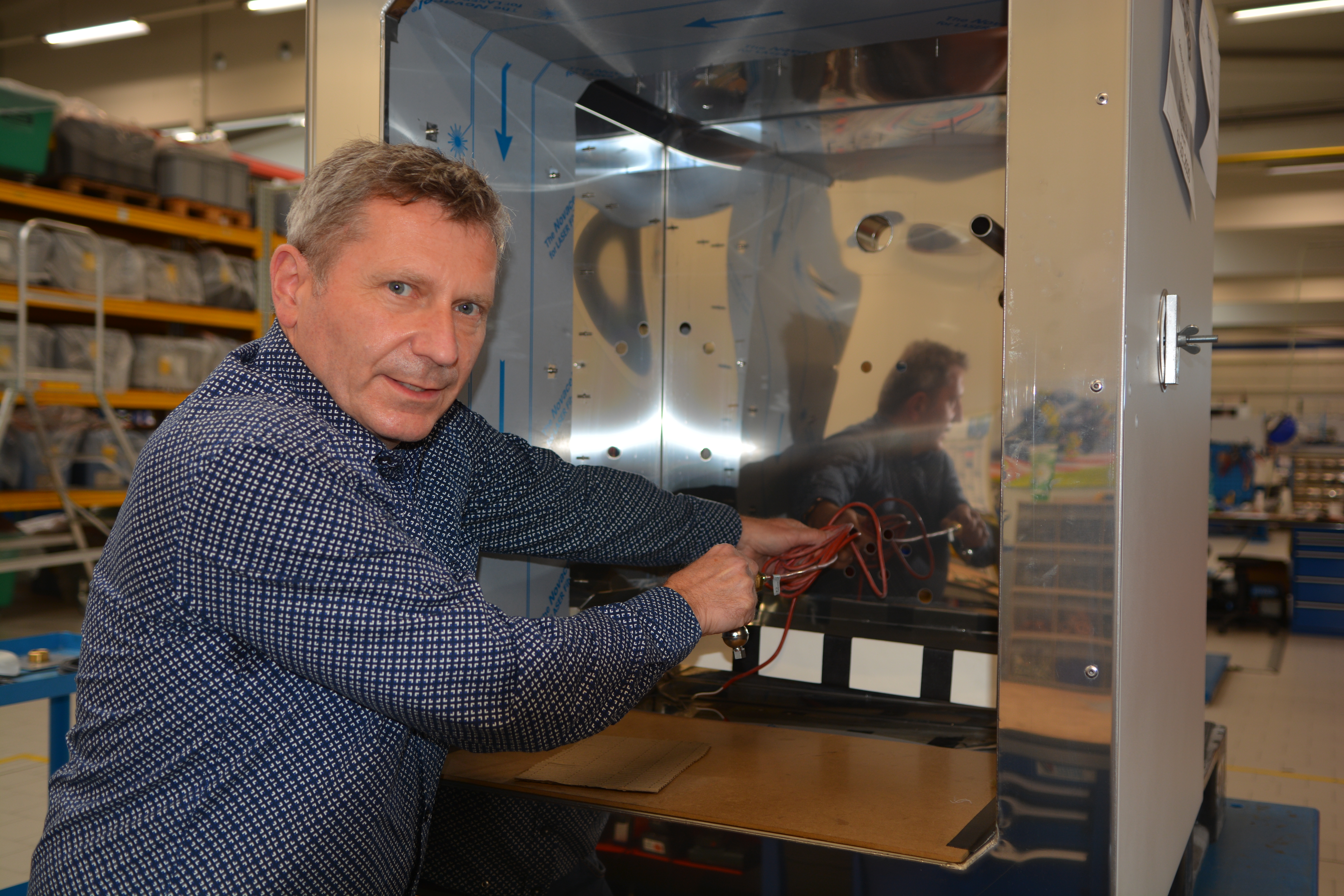

Abb. 3: Blick in die Fertigung bei CTS. Montage einer Klimakammer.

Neben der Automobilindustrie ist über viele Jahre hinweg die Solartechnik ein großes Prüfthema für die CTS gewesen. Mit dem Verschwinden der europäischen Hersteller ist dieser Prüfbereich jedoch nahezu bedeutungslos geworden.

Zu den „exotischen Prüfthemen“ gehörten unter anderem ein Prüfschrank für die Beständigkeit von Damenfrisuren oder die Prüfung der Klebe-Eigenschaften von Etiketten auf Champagnerflaschen. Im ersten Fall ging es um die Prüfung von Haarlack unter bestimmten Umweltbedingungen von regnerisch über kalt bis sonnig oder stürmisch. Man erinnert sich: Eine Managerin steigt aus einem Businessjet „Berlin - Windstärke 5 - Das Haar sitzt - London - Umsteigen bei Regen – Die Frisur hält…“ Im zweiten Falle ging es darum, dass ein renommierter Champagner-Produzent aus Frankreich eine Lösung finden musste für die Klebeeigenschaften der Etiketten. Denn diese konnten sich nach sechs Wochen Transport im Schiffscontainer auf der Fahrt nach Fernost – bei gleichzeitig hoher Luftfeuchtigkeit – von den Flaschen lösen. Mit Hilfe der CTS konnte ein passender Klebestoff gefunden werden.

Abb. 4: Blick in eine der Fertigungshallen bei der CTS GmbH in Hechingen.

Individuelle Beratung macht den Unterschied.

Was unterscheidet die CTS von anderen Herstellern für Umweltsimulationssysteme, fragen wir Nathalie Maute. „Sondergeräte und individuelle Beratung“, ist ihre rasche Antwort. „Für unsere Kunden steht die Beratung im Vordergrund, da die allerwenigsten mit einem Standardgerät von der Stange klarkommen würden. Jede unserer Sonderanlagen wird passgenau auf die Anforderungen des Kunden zugeschnitten und gibt’s also nur einmal. Rund 80% unseres Umsatzes machen wir mit Sondergeräten“. Udo Meerbott ergänzt: „Bei den Sonderanlagen ist Beratung das A und O. Es gibt Projekte, die laufen über Jahre. Bei anderen ist es ein schrittweiser Findungsprozess.“ So kann es sein, dass ein Kunde eine Prüfanlage benötigt, die 10 Kelvin pro Minute abkühlen kann, was eine entsprechend groß dimensionierte Kältemaschine voraussetzt. Oder ein anderer Kunde hat spezielle Anforderungen an Explosionsschutz, Gastechnik oder Analysetechnik. In allen Fällen werden die Entwicklungen von einem CTS-Projektierungsingenieur oder Projektteam begleitet.

Viel Beratungsbedarf gibt es hinsichtlich neuer gesetzlicher Vorgaben beim Einsatz und der Verwendung von Kältemittel. Bestimmte Kältemittel dürfen auf Grund neuer EU-Richtlinien, der sogenannten F-Gase Verordnung, nicht mehr verwendet werden. CTS erstellt Anlagen auf Basis von CO₂-Technik und hat das Knowhow hierfür in den letzten Jahren kontinuierlich aufgebaut. Neben dem Umweltgedanken spielen, beim Einsatz von CO₂ als Kältemittel, Überlegungen zur Energiekostensenkungen eine große Rolle. Denn vor allem große begehbare Anlagen mit konventioneller Kühlung haben einen hohen Strombedarf.

Abb. 5: Udo Meerbott, Leiter Einkauf und Materiallogistik bei CTS verdeutlicht, wo die Jacob-Schwimmerschalter in einem CTS-Klimaschrank eingebaut werden.

Abb. 6: Jacob Schwimmerschalter in der Fertigung bei CTS.

CTS und JACOB - Zusammenarbeit auf Augenhöhe.

Die Stärken der Partner ergänzen sich.

CTS setzt seit der Firmengründung auf regionale Lieferanten. Nach der Devise „Wo Made in Germany draufsteht, ist auch Made in Germany drin“ werden über 80% der Teile bei Partnern in Süddeutschland eingekauft: von gelaserten Blechen über Ventile bis hin zum elektronischen Schaltgerät. „Nur ganz wenige Produkte, weil sie zum Beispiel gar nicht mehr in Deutschland hergestellt werden, beziehen wir aus dem Ausland. Das erweist sich jetzt für uns unter den Corona Vorzeichen als großer Vorteil. Denn Lieferengpässe mit dem Inland sind weitestgehend ausgeschlossen“, unterstreicht Einkaufsleiter Udo Meerbott.

Abb. 7: Jacob-Edelstahl-Schwimmerschalter im eingebauten Zustand im CTS Klimaschrank (Foto CTS).

Bereits seit der Gründung der CTS im Jahr 1996 liefert die Jacob GmbH Schwimmerschalter für die Klimakammern. Die 1922 gegründete JACOB GmbH Elektrotechnische Fabrik gehört mit ihren 200 Mitarbeitern zu den Premium-Herstellern für Kabeldurchführungssysteme und im Produktbereich Füllstandmesstechnik zu den Spezialisten im Bereich kundenspezifische Schwimmerschalter, Niveaugeber, Sauglanzen und Magnetschalter. So befinden sich Jacob Schwimmerschalter weltweit in nahezu allen Hochgeschwindigkeitszügen.

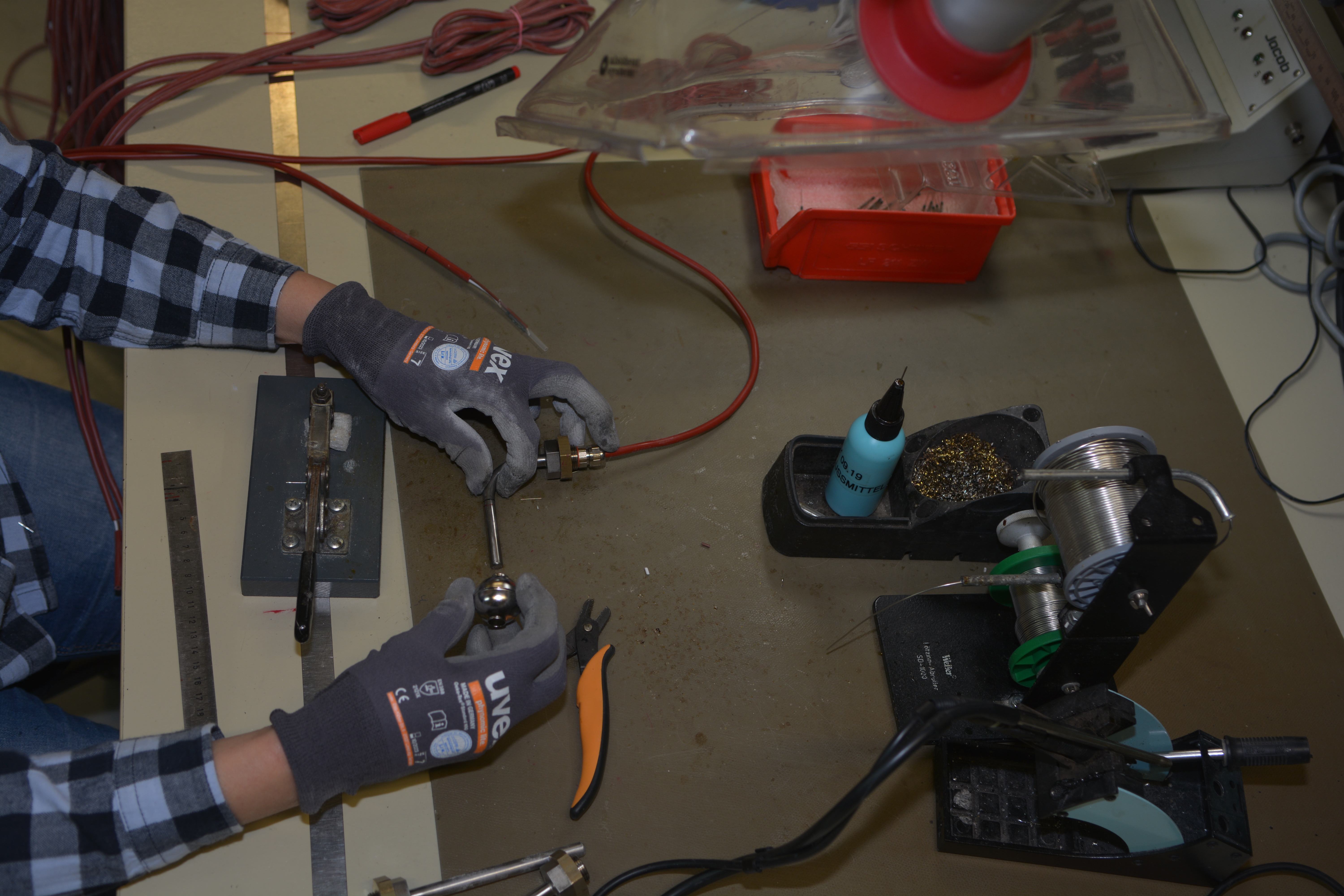

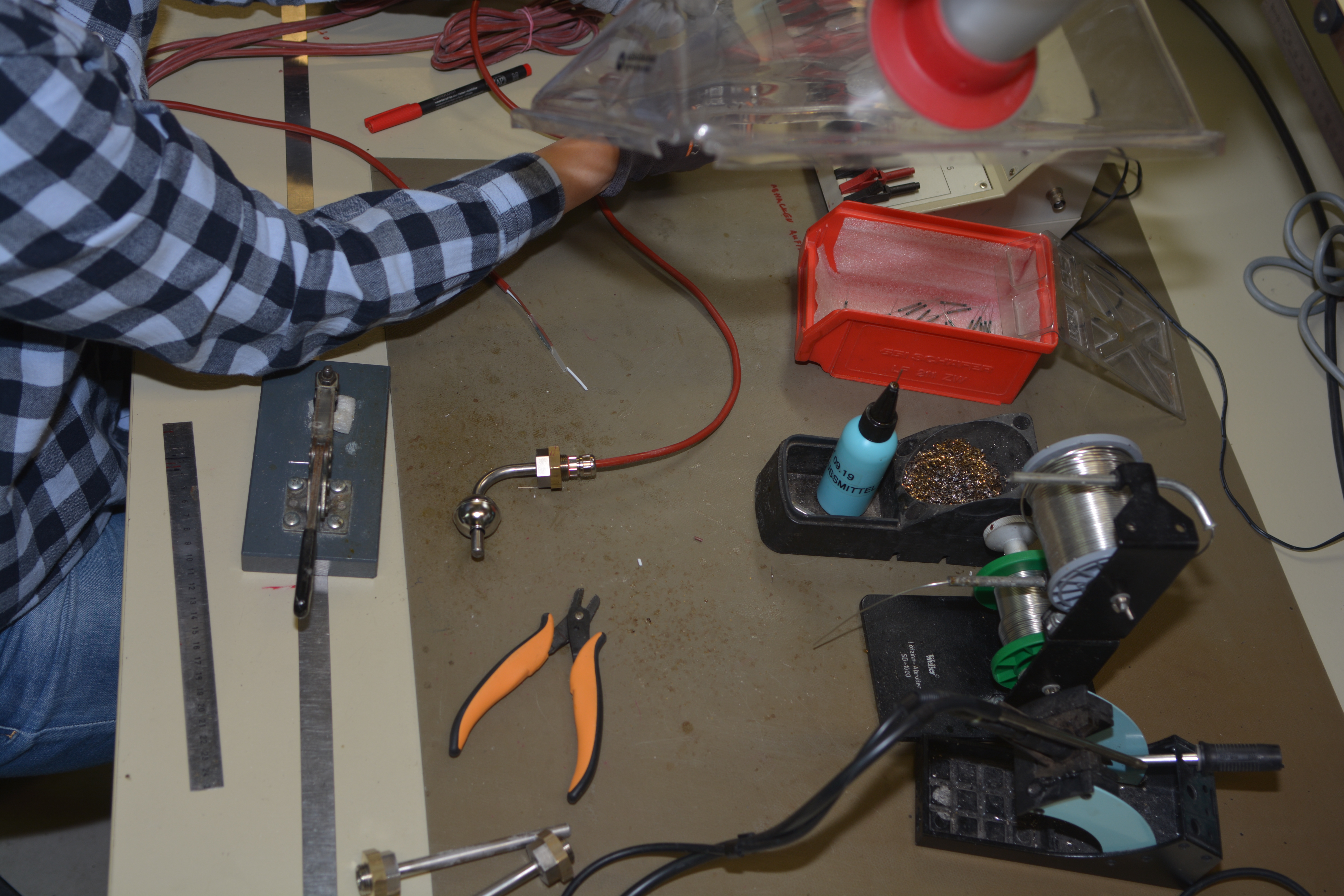

Abb. 8a und 8b: Endmontage des Edelstahl Schwimmerschalter in der Fertigung bei Jacob GmbH in Kernen.

Schwimmerschalter selbst sind Schaltvorrichtungen, die durch einen von Flüssigkeit bewegten Schwimmkörper betätigt werden. Mit Hilfe von Schwimmerschaltern können Füllstände automatisiert z.B. in einem Behälter gesteuert werden. So können die von CTS genutzten Jacob Schwimmerschalter bei einer Unterschreitung des definierten Füllstandniveaus ein Ventil öffnen, so dass Wasser in den Vorratsbehälter, bzw. das Befeuchtungsbecken zur Verdampfung automatisch nachgefüllt wird. Über einen Dampfgenerator kann dann je nach Vorgabe die Kammer entsprechend stark oder weniger stark befeuchtet werden. Von den 650 Umweltsystemen, die CTS pro Jahr ausliefert sind rund ¾ der Anlagen mit einem Schwimmerschalter von Jacob ausgerüstet.

Abb. 9: Blick in die Fertigung bei der Jacob GmbH Füllstandmesstechnik in Kernen/ Rommelshausen.

Jacob liefert Schwimmerschalter in zwei Versionen an CTS, die in den Kammern verbaut werden. Zum einen Schwimmerschalter aus Edelstahl und zum anderen aus PVC. An den PVC-Schwimmerschalter werden keine allzu hohen thermischen oder mechanischen Anforderungen gestellt. Ganz anders sieht es bei den hochwertigen Jacob-Schwimmerschaltern aus Edelstahl aus. Diese sind extrem robust und stabil gebaut, da sie im Prüfraum der Klimakammern verbaut werden und über viele Jahre hinweg demselben klimatischen Stress unterliegen, wie die getesteten Produkte selbst.

Die Firma Jacob arbeitet ebenfalls mit CTS- Klimaschränken. Zum Beispiel kann Jacob durch diverse Tests in den betriebseigenen Klimaschränken der Marke CTS testen, wie sich ein REED- Kontakt bei extrem tiefer Temperatur oder bei hoher Temperatur verhält und durch Prüfzyklen festgestellt werden, wie belastbar dieser sein wird.

Abb. 10: Die Edelstahl Schwimmerschalter werden von Jürgen Rothermel im Jacob Testlabor auf Herz und Nieren geprüft.

Die Entwicklungsingenieure von Jacob haben in den letzten Jahren den Edelstahl-Schwimmerschalter kontinuierlich in Zusammenarbeit mit CTS weiterentwickelt und optimiert. Jüngster Prototyp des Schwimmerschalters steht kurz vor der Freigabe durch CTS. Durch Verwendung von sehr hochwertigem Silikon und einem präzisen Laserschweißverfahren zum Verschließen des Gleitrohres haben erste Tests auf den Prüfständen bei Jacob und bei CTS sehr vielversprechende Ergebnisse erreicht. Mit diesen Neuentwicklungen setzen CTS und Jacob einen neuen Impuls für die strategische Partnerschaft und schauen optimistisch auf die nächsten 30 Jahre erfolgreicher Zusammenarbeit.

Zeichen: 14.148

Über die Jacob GmbH Elektrotechnische Fabrik. Produktsegment Füllstandmesstechnik

Die Jacob GmbH Elektrotechnische Fabrik in Kernen-Rommelshausen gehört seit Jahren zu den weltweit führenden Anbietern in der Füllstandmesstechnik. Sie wurde von der Mutterfirma Jacob GmbH im Jahr 1986 unter der Firmierung „Jacob elektronische Mess- und Regelgeräte GmbH“ gegründet. 2010 wurde die „Jacob Mess- und Regelgeräte GmbH“ in die Firma Jacob GmbH Elektrotechnische Fabrik fusioniert. Intern bezeichnen die Mitarbeiter der Abteilung Füllstandmesstechnik diese als JES (Jacob Engineered Sensors). Denn alle angebotenen Produkte der Jacob GmbH können auf kundenspezifische Anforderungen individuell angepasst und sowohl in Großserien als auch in Kleinserien realisiert werden. Zum Portfolio der Jacob GmbH Füllstandmesstechnik gehören Schwimmerschalter, Niveaugeber, optische Sensoren, Sauglanzen, Magnetschalter, Schaltmagnete, Ultraschall-Füllstandsensoren und kapazitive Füllstandsensoren.

Weitere Infos unter: https://www.jacob-sensors.de

Zeichen inkl. Leerzeichen: 14.148